- TOP

- 生産工程

Production

Process 生産工程

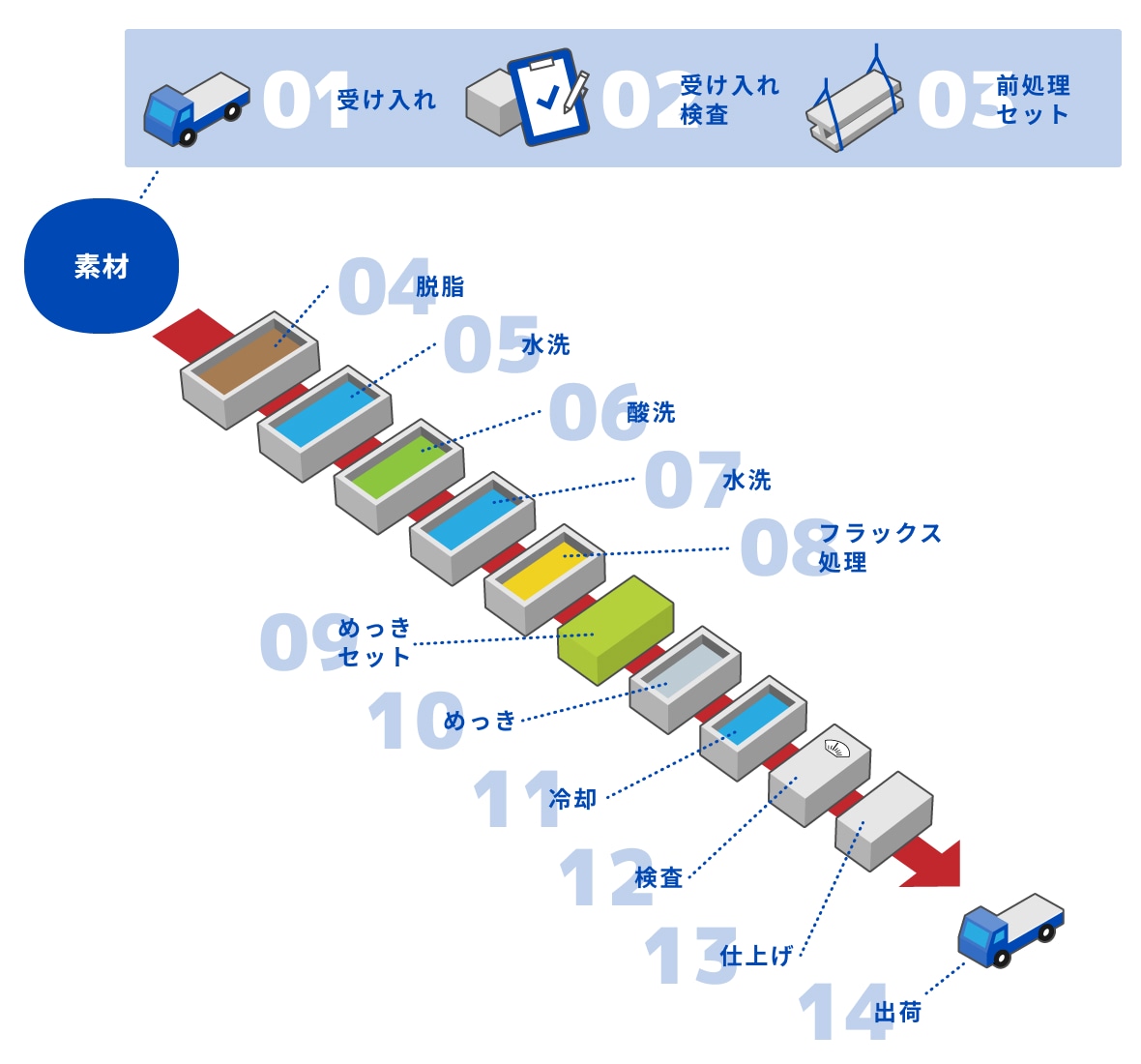

Hot-dip galvanizing process

徹底した工程管理のもとに、高品質な製品が生まれています。

High-quality products are made under careful process contorol.

品質の高い製品を生むために、常に管理された加工工程が必要となります。

あらゆる素材の形状、寸法、用途に応じて最適な方法を選択し、より良いめっき製品を作り出します。

また当社ではJIS H8641溶融亜鉛めっきに基づきめっきを行います。

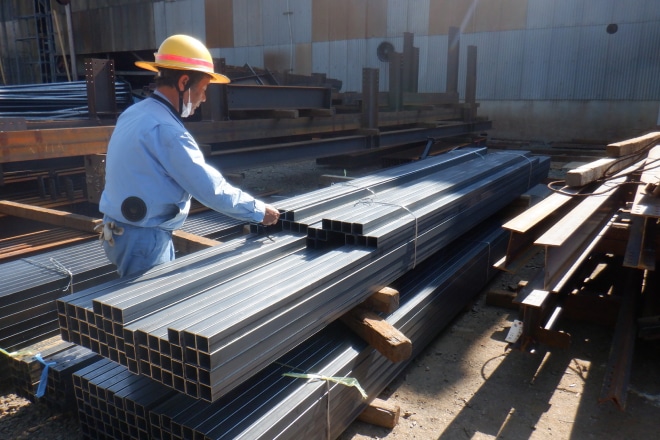

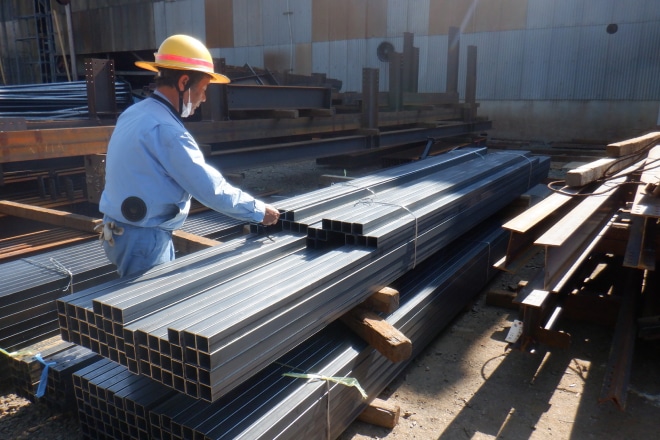

普通トラックによる陸送で、トラックより常設のクレーンにて屋外ヤードに受け入れます。また、送り状により現品と照合します。

各ロットについて得意先または、メーカー別に受け入れ、その数量、外観の状態(表面状態、亜鉛抜きやエアー抜き孔、形状、歪等々の異常)を点検します。

製品ごとを番線、治具等を使用し、製品同士の接触を無くし、無駄なく洗浄できるようにセットします。

鉄鋼表面に付着している油脂類を、加温した約15%程度のアルカリ水溶液に浸漬して取り除きます。

素材表面に付着している脱脂液を洗い流します。

表面上に付着している鉄さびを除去するため、塩酸を4~15%に希釈した酸洗水溶液に浸漬します。

素材表面に付着している酸洗液を洗い流します。

めっきまでの一時的なさびの発生を抑え、鉄と亜鉛の合金反応を促進させるため、加温した塩化亜鉛アンモニウム水溶液に浸けて、素材表面にフラックス皮膜を形成させます。

めっき浴へ浸漬するためにチェーン等の吊り具に替えてめっきセットを行います。

めっきセットは亜鉛浴中へ浸漬と引き上げが最もスムーズになるように亜鉛抜き、エアー抜き孔の位置、たれが切れやすい形を十分考慮します。

製品を約445度の溶融亜鉛浴中へ浸漬させ、めっき皮膜を形成させます。その後、浴表面の酸化物を灰かき棒で除去し、きれいな亜鉛浴面からめっきウインチにて引き上げます。

素材の材質、形状や膜厚などに対応するべく、最適なめっき方法を選択します。

めっき引き上げ後、温水で冷却します。鉄と亜鉛の合金反応を止め、安定しためっき皮膜をつくります。

めっき外観の確認と合わせて得意先と数量を確認し、計量を行います。また、必要に応じ、膜厚試験を行います。

手入れ可能な個所をやすり、ペーパーサンダー等を用いて仕上げを行います。補修箇所は高濃度亜鉛末塗料でタッチアップを行います。

出荷伝票に基づき、トラックへクレーンやフォークリフト等により積込します。

単位:mm

| 長さ(L) | 横幅(W) | 深さ(D) | |

|---|---|---|---|

| めっき槽 | 12,500 | 1,550 | 2,100 |

| めっき可能 寸法 |

12,300 | 1,450 | 1,800 |

※めっき可能サイズを超える場合でも、二度漬け方法にてめっき可能な場合がございますので、お気軽にお問い合わせください。